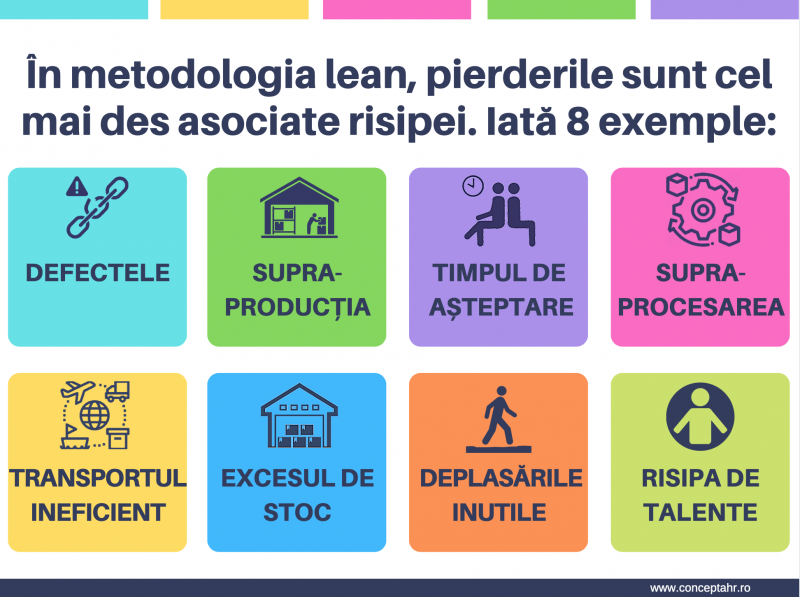

Cele mai frecvente 8 tipuri de risipe din companii

„Printr-o crăpătură mică străbate apa în corabia cea mare”, spune un vechi proverb.

În terminologia Lean, activitățile dintr-un proces se împart în trei mari categorii:

- activități care adaugă valoare din perspectiva clientului: cele efectuate pentru a transforma un produs sau un serviciu, din forma inițială într-o formăa finală, cerută de client, efectuate corect de prima dată și pentru care clientul este dispus să platească. Putem exemplifica procesarea comenzii, aprovizionarea, procesarea materialelor, ambalarea, livrarea, facturarea etc.;

- activități care nu adaugă valoare din perspectiva clientului, dar sunt necesare organizației. Cu alte cuvinte, activități pe care organizația le efectuează, fie pentru că există reglementări, fie pentru propriul interes, precum raportările către autoritățile fiscale, evidențele documentelor legale sau măsurile de protecție a muncii;

- activități care nu adaugă valoare. Așteptări, refaceri, controale, inventare, reparații, obținerea de semnături, ședinte, raportări reprezintă activități care nu sunt nici impuse și nici dorite de către client, cu alte cuvinte, pierderi.

În metodologia lean, pierderile sunt cel mai des asociate risipei. Pierderile pot fi ușor de recunoscut prin intermediul deșeurilor rezultate, refacerea unui produs, ședințele lungi și neproductive și prin exces de birocrație organizațională. Acestea mai pot fi asociate și cu timpul suplimentar pentru efectuarea unor activități, lucrul în exces sau stocurile de siguranță.

Semnale care arată risipa în proces:

Oamenii lucrează din greu, și performanța se lasă așteptată; Cantitate mare de WIP (work in progress) / producție neterminată;

Se lucrează în loturi;

Este agitație continuă prin secție (oamenilor le lipsește ceva și caută); Performanța nu este măsurată zilnic. Răspunsul la întrebarea „De ce lucrezi așa?” este „Așa am lucrat tot timpul” sau „Numai așa se poate”.

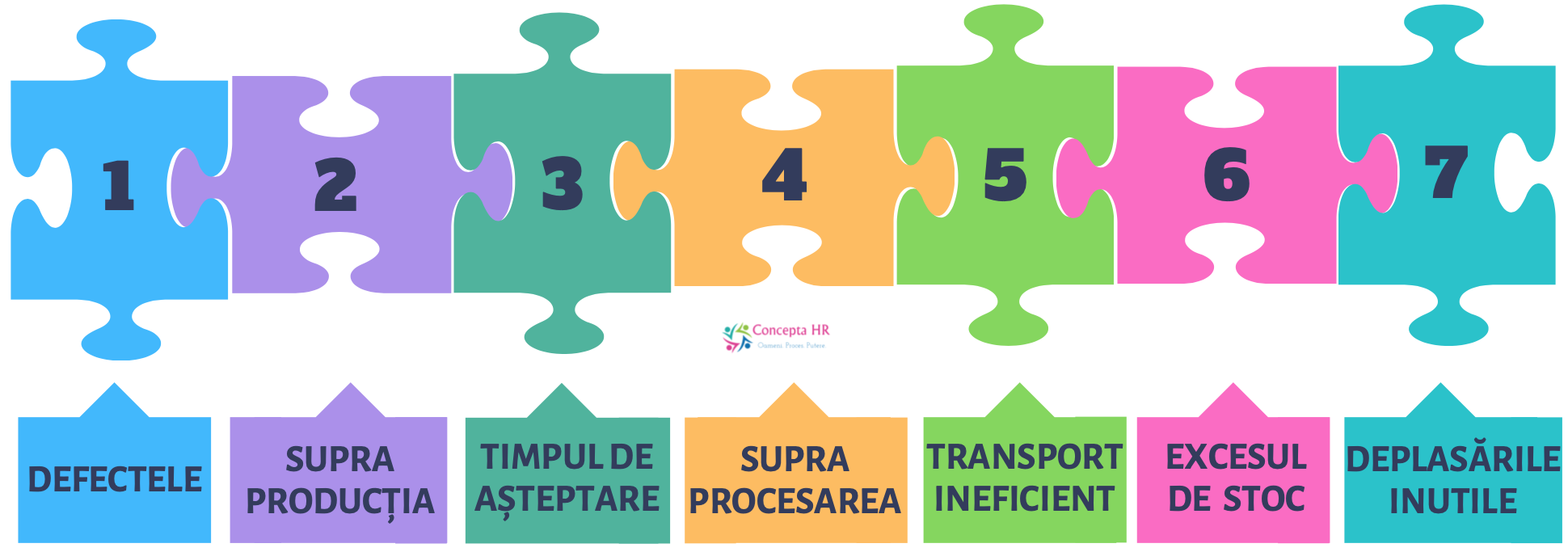

O primă listă a risipelor clasice ne-a fost transmisă de japonezi, prin intermediul celor 7 „muda” (muda = risipă), listă pe care ne tot străduim să o extindem. Cele șapte risipe clasice, identificate de inițiatorii metodologiei Lean, sunt:

1. Defectele = Orice deviație care cere reprocesarea produsului / informației

O sursă majora de risipa, nu doar de materiale, ci si de manopera, ore masina, inspectii, sortare, reprocesare etc. Pot fi cauzate de specificatii incomplete, lipsa de instruire, slab control al procesului, mentenanta necorespunzatoare a echipamentelor.

Costurile asociate includ:

- Costul deșeurilor;

- Stocuri în carantină;

- Re-inspecție;

- Reprogramare și pierdere de capacitate;

- Satisfacția clientului.

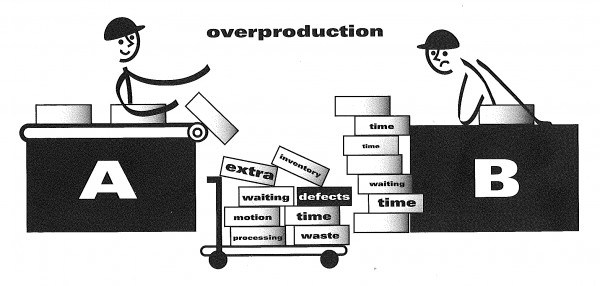

2. Supraproducția = Producerea bunurilor în cantitate mai mare decât necesarul.

Este cea mai scumpă risipă care generează alte risipe, precum: număr mare de angajați, costuri în plus la depozitare și transport din cauza excesului de stoc.

Cauze ce determină supraproducția:

- Previziuni de vânzări greșite;

- Producție la capacitate maximă pentru a maximiza utilizarea utilajelor/personalului;

- Depășirea problemelor cauzate de comenzi fluctuante cu vârf;

- Lot optimal de producție (cel mai mic cost total).

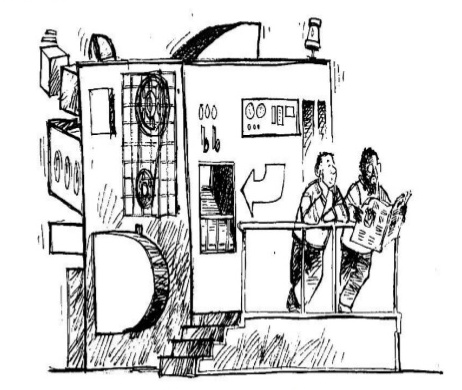

3. Timpul de așteptare = Include toți timpii morți

Timpul de așteptare este rezultatul activităților necorelate și apare atunci când mărfurile nu sunt în mișcare sau nu sunt prelucrate.

Exemple de „timpi morți”: așteptarea după componente, așteptarea pentru reglaje, instrucțiuni sau așteptarea unei semnături, etc.

Motive comune pentru așteptare:

- Flux slab de materiale și/sau componente, producție în loturi mari & blocaje de capacitate;

- Timpi de nefuncționare a utilajelor & deficite de materiale;

- Timpi lungi de schimbare de producție ;

- Lipsa unui plan de producție.

Soluţia este corelarea activităţilor, eliminarea birocraţiei inutile, precum și sincronizarea între diverse departamente / entităţi.

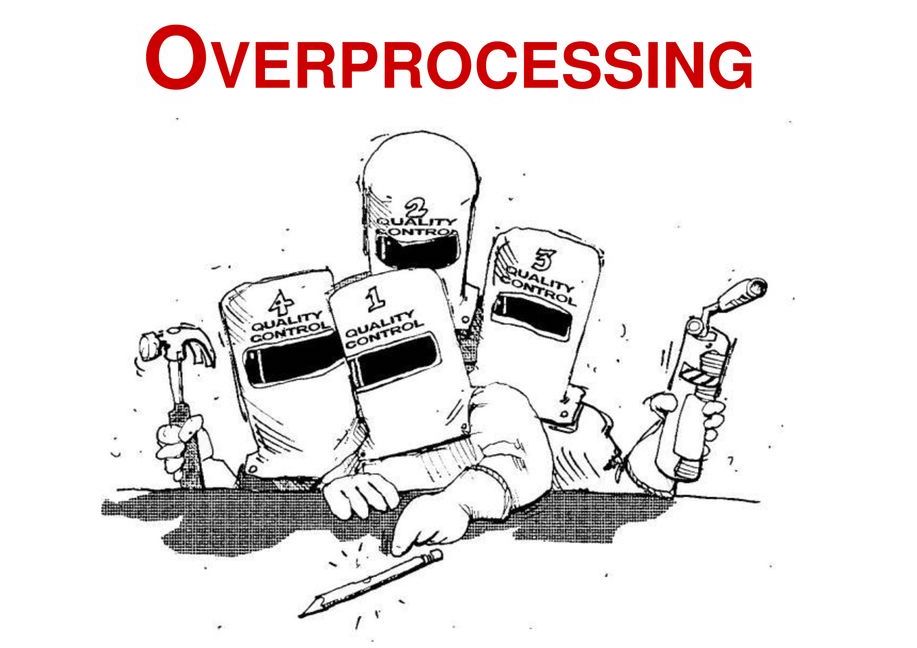

4. Supraprocesarea sau procesarea necorespunzătoare = activităţi fără valoare

Această risipă constă în activităţi fără valoare sau etape de care nimeni nu are nevoie. De multe ori este cunoscută sub forma zicalei “utilizarea barosului pentru a sparge o nucă”.

Exemple pentru această risipă:

- Luarea de măsuri care nu sunt necesare pentru a efectua un proces, datorită slabului layout și aranjarea utilajelor;

- Prelucrarea ineficientă din cauza designului inadecvat / slab al ustensilelor și produselor;

- Efectuarea controlului în exces (mai mult decât este necesar).

Eliminarea activităţilor fără valoare şi automatizarea proceselor pot fi soluţii de îmbunătăţire considerabilă în această privinţă.

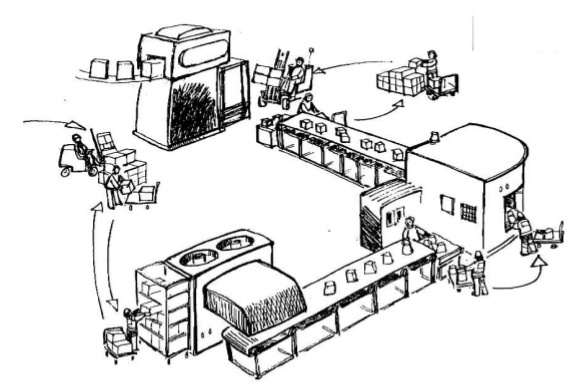

5. Transportul ineficient = mutări / mișcări inutile

Este legat de mișcarea excesivă și manipularea materialelor pe distanțe lungi.

Această risipă este creată de:

- Echipament / tehnici inadecvate de transport;

- Amplasarea greșită a utilajelor;

- Management de loturi mari;

- Distanțe mari între procese;

Reducerea timpului de procesare, eliminarea documentelor inutile și virtualizarea procesului pot fi soluții de rezolvare a aceastei pierderi.

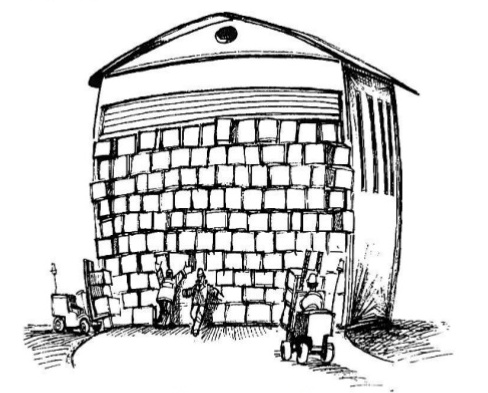

6. Exces de stoc = neplanificare şi/sau prognoză greşită şi înseamnă costuri

Apare atunci când există materie primă inutilă, multe unități în proces (WIP), produse finite, instrumente sau orice bun / resursă necesare.

Excesul de stoc ascunde problemele cum ar fi: dezechilibre în producție, livrări întârziate ale furnizorilor, defecte, timpi de nefuncționare a utilajelor, setări îndelungate, schimbări de producție lungi, și multe altele.

Soluţia constă într-un control al stocurilor de tip Kanban (este o tehnică de management de producţie care foloseşte carduri ataşate de componente / containere pentru a monitoriza fluxul materialelor în fabrică).

7. Deplasările inutile = mişcarea care nu aduce valoare procesului

Mișcări fizice pe care angajații le fac în exces din cauza lipsei de planificare în domeniul ergonomic, oferind productivitate scăzută și oboseală musculară.

Această risipă este văzută în activități precum: aplecare, întindere, mersul pe jos, ridicare, a ajunge la ceva, căutare și sortare.

Un alt exemplu: apelezi la un departament şi eşti îndrumat, pe rând, către altele, pentru ca în final să fii redirecţionat către cel la care ai apelat iniţial.

Soluţia generală este instruirea personalului şi managementul resurselor (work cell) pentru a îmbunătăţi calitatea, viteza, costul procesului şi eliminarea pierderilor.

Față de cele șapte risipe clasice, în ultima vreme este evidențită suplimentar, ca foarte importantă, risipa de talente și abilități: oameni care nu sunt puși în valoare și care efectuează activități cu mult sub potențialul lor.

8. Risipa talentului = utilizarea necorespunzătoare a potenţialului

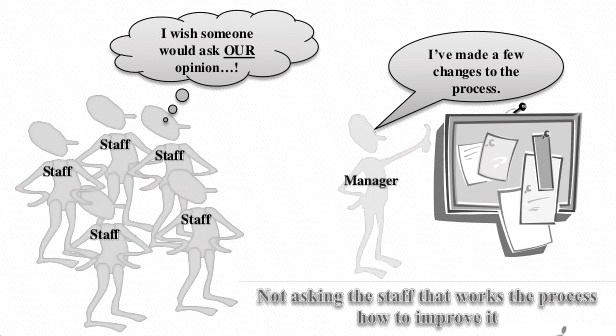

Aceasta se întâmplă când timpul și aptitudinile angajaților nu sunt utilizate corespunzător:

- Autoritate și responsabilitate limitată a angajaților în activități de bază;

- Instrumente inadecvate pentru a-și efectua munca;

- Neascultarea ideilor angajaților;

- Folosirea oamenilor pentru sarcini care pot fi automatizate sau atribuite altor persoane cu alte abilități tehnice.

Utilizarea necorespunzătoare a potenţialului uman poate conduce la pierderea motivaţiei, scăderea productivităţii sau nevalorificarea capacităţii de producţie.

Soluția constă în evaluarea competențelor/rezultatelor și alocarea persoanei pe rolul relevant pentru calificarea acesteia.

În loc de concluzie:

Eliminați tot ceea ce nu adaugă valoare și toate formele de risipă!

Realizarea acestei operațiuni de către managementul companiilor românești ar îmbunătăți semnificativ procesele și ar face organizațiile să fie sustenabile și performante.